رنگ آمیزی صنعتی اصولی و انتخاب پوشش مناسب، نقش تعیینکنندهای در دوام و کیفیت سازههای فلزی دارد. این فرآیند، علاوه بر جنبه زیباییشناختی، بخش مهمی از سامانه حفاظت در برابر خوردگی، رطوبت و شرایط سخت محیطی محسوب میشود. بهکارگیری رنگها و پوششهای صنعتی استاندارد، همراه با اجرای صحیح مراحل آمادهسازی سطح، میتواند بهطور چشمگیری طول عمر مفید و زیبایی سازه را افزایش دهد.

در این مطلب، به معرفی انواع رنگها و پوششهای صنعتی، اصول صحیح رنگآمیزی و نحوه اجرای استاندارد این فرآیند در کارخانه مهرسام صنعت میپردازیم.

فهرست مطالب این نوشته

- اهمیت رنگآمیزی در سازههای فلزی

- مراحل رنگآمیزی سازههای صنعتی در مهرسام صنعت

- انواع رنگها و پوششهای صنعتی

- سوالات متداولرنگآمیزی صنعتی چه نقشی در دوام سازههای فلزی دارد؟

چرا آمادهسازی سطح قبل از رنگآمیزی اهمیت دارد؟

چند لایه رنگ در پروژههای صنعتی استفاده میشود؟

چه نوع پوششهایی برای سازههای صنعتی مناسب هستند؟

تفاوت رنگهای اپوکسی و پلیاورتان چیست؟

چگونه کیفیت رنگآمیزی در کارخانه مهرسام صنعت کنترل میشود؟

آیا از رنگهای روغنی در سازههای صنعتی استفاده میشود؟

چرا برای محیطهای با دمای بالا از رنگهای سیلیکونی استفاده میشود؟

اهمیت رنگ آمیزی در سازههای فلزی

سازههای فلزی بهطور مداوم در معرض عوامل خورنده همچون رطوبت، مواد شیمیایی، گرد و غبار صنعتی و تابش مستقیم خورشید قرار دارند. در صورت انتخاب نادرست نوع رنگ یا پوشش، این سازهها در طول زمان دچار زنگزدگی، خوردگی و کاهش استحکام خواهند شد.

انتخاب سیستم رنگ باید بر اساس نوع کاربری سازه و شرایط اقلیمی صورت گیرد. برای مثال:

سازههای مسکونی اغلب در فضاهای سرپوشیده قرار دارند و بخش زیادی از اجزای فلزی آنها با گچ، سیمان یا آجر پوشیده میشود.

سازههای صنعتی مانند سولهها، اسکلتهای فلزی و تجهیزات روباز، بهطور مستقیم در معرض رطوبت، آلودگی، تغییرات دما و تابش UV هستند.

به همین دلیل، در پروژههای صنعتی از سیستمهای پوشش چندلایه استفاده میشود که معمولاً شامل موارد زیر است:

پرایمر ضدخوردگی،

لایه میانی اپوکسی یا آلکیدی،

لایه نهایی پلیاورتان مقاوم در برابر UV.

در شرایطی که نیاز به چسبندگی، دوام و حفاظت بیشتر وجود داشته باشد، از ترکیب پلیاورتان و زینکریچ استفاده میشود. همچنین در برخی پروژهها و محیطهای خشک، رنگهای روغنی آلکیدی (رقیقشونده با تینر) برای پوشش نهایی مورد استفاده قرار میگیرند.

کارخانه مهرسام صنعت در تمامی پروژهها، از سیستمهای رنگآمیزی چندلایه استاندارد شامل پرایمر، لایه میانی و لایه نهایی استفاده میکند تا حفاظت کامل و پایدار در برابر خوردگی و عوامل محیطی تضمین شود.

بهینهسازی در تولید

دپارتمان ساخت سازه مهرسام صنعت

خدمات مهندسی قبل ساخت | ساخت استراکچر | خدمات مهندسی بعد از ساخت

مراحل رنگ آمیزی سازههای صنعتی در مهرسام صنعت

فرآیند رنگ آمیزی صنعتی در کارخانه مهرسام صنعت بهصورت مرحلهبهمرحله، بر اساس استانداردهای معتبر صنعتی انجام میشود.

۱. آمادهسازی سطح

در این مرحله، تمامی آلودگیهای سطحی مانند گرد و غبار، چربی، روغن، زنگ و اکسید از روی فلز حذف میشود. این کار با استفاده از سیمسایی (Wire Brushing) یا سندبلاست (Sandblasting) انجام میگیرد تا سطحی زبر، تمیز و آماده برای ایجاد چسبندگی مناسب بین رنگ و فلز فراهم شود.

۲. اعمال لایه پرایمر

پرایمر بهعنوان لایه محافظ اولیه، مقاومت سازه در برابر خوردگی و رطوبت را افزایش میدهد و بستر یکنواختی برای چسبندگی لایههای بعدی ایجاد میکند. بسته به شرایط پروژه، پرایمرهای زیر مورد استفاده قرار میگیرند:

اپوکسی زینکریچ

آلکیدی ضدزنگ

۳. اجرای لایه میانی

لایه میانی، بهطور معمول از جنس پوششهای اپوکسی یا آلکیدی انتخاب میشود و وظیفه افزایش مقاومت سازه در برابر ضربه، سایش، رطوبت و مواد شیمیایی را بر عهده دارد. همچنین این لایه، بخش عمده ضخامت نهایی پوشش را تشکیل میدهد.

۴. لایه نهایی

در اغلب پروژهها، از پلیاورتان مقاوم به UV برای لایه نهایی استفاده میشود. این پوشش از سازه در برابر تابش خورشید، آلودگی، رطوبت و تغییرات دما محافظت کرده و جلوۀ ظاهری یکنواخت و پایدار ایجاد میکند.

۵. کنترل ضخامت و کیفیت

پس از اجرای هر لایه، ضخامت رنگ خشک شده (DFT) اندازهگیری شده و یکنواختی، چسبندگی و پوشش کامل سطح بررسی میشود. این کنترلها اطمینان میدهند که سازه مطابق استانداردهای صنعتی و با حداکثر حفاظت پوشش داده شده است.

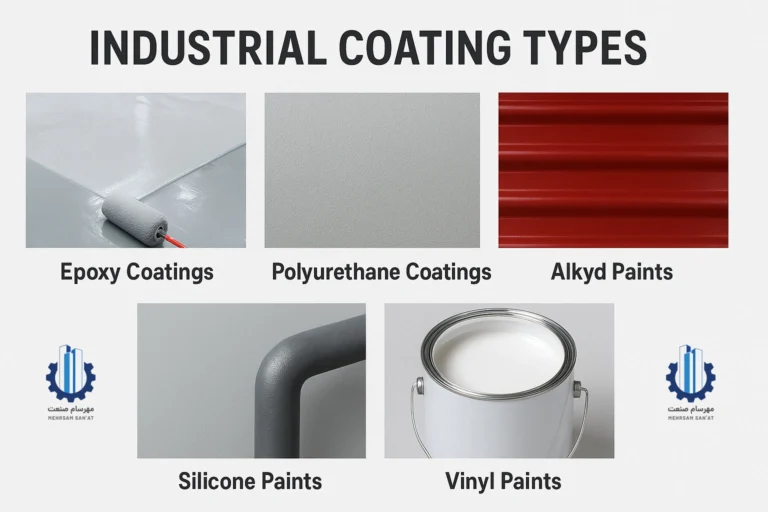

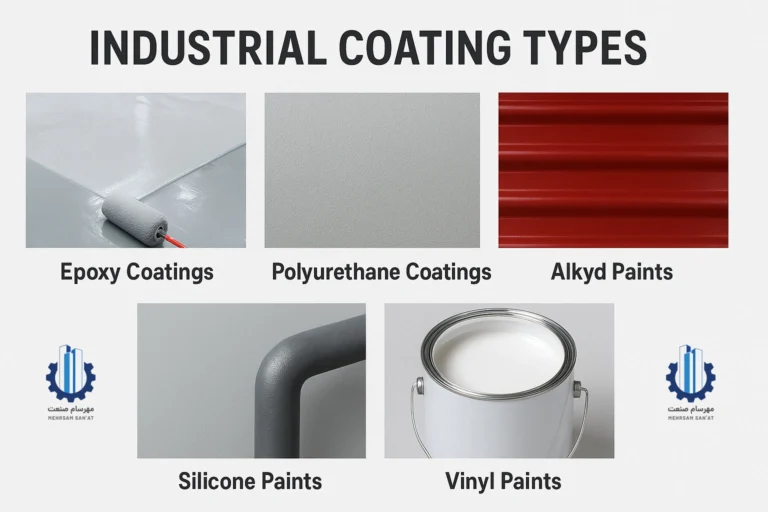

انواع رنگها و پوششهای صنعتی

۱. پوششهای اپوکسی

پوششهای اپوکسی شامل پرایمرها و لایههای نهایی هستند و برای سازههای فلزی در محیطهای مرطوب و خورنده کاربرد گستردهای دارند. پرایمرهای رایج اپوکسی شامل موارد زیر است:

زینکریچ

زینکفسفات

زینککرومات

فنولیک

این پرایمرها برای حفاظت سطوح خارجی مخازن، اسکلتهای فلزی و خطوط لوله استفاده میشوند. لایه نهایی اپوکسی و لاک اپوکسی نیز برای محیطهای خورنده داخلی و پر کردن حفرهها و روزنههای سطوح بتنی مناسب هستند.

۲. پوششهای پلیاورتان (لایه نهایی)

پلیاورتانها در دو نوع براق و مات موجودند و بهعنوان لایه نهایی سازههای فلزی استفاده میشوند. این پوششها مقاومت بسیار خوبی در برابر مواد شیمیایی، حلالها، آب و تابش UV دارند و در صنایع نفت، گاز، سکوهای دریایی و تأسیسات روباز کاربرد فراوانی دارند.

۳. رنگهای آلکیدی

رنگهای آلکیدی شامل دو دسته صنعتی و روغنی هستند:

آلکیدی صنعتی: بهعنوان پرایمر برای سطوح فولادی کاملاً تمیز و در شرایط خورندگی کم تا متوسط به کار میرود.

آلکیدی روغنی: علاوه بر خاصیت ضدزنگ، برای کاربردهای تزئینی و ساختمانی نیز بهعنوان لایه نهایی قابل استفاده است.

این گروه برای محیطهای خشک یا کمخطر انتخابی مقرونبهصرفه محسوب میشود.

۴. رنگهای سیلیکونی

رنگهای سیلیکونی برای سازهها و تجهیزات در معرض حرارت بالا طراحی شدهاند. این پوششها توان تحمل دمای ۲۰۰ تا ۶۰۰ درجه سانتیگراد را دارند و در قالب پرایمر، لایه میانی و لایه نهایی عرضه میشوند. این رنگها علاوه بر مقاومت حرارتی، دارای خاصیت ضدخوردگی بوده و در تجهیزاتی مانند دودکشها، خطوط لوله بخار و سیستمهای گرمایشی کاربرد دارند.

۵. رنگهای وینیلی

پوششهای وینیلی در قالب پرایمر، لایه میانی و نهایی برای رنگآمیزی سطوح آهنی و غیرآهنی مانند آلومینیوم و گالوانیزه مورد استفاده قرار میگیرند. این پوششها به دلیل مقاومت بسیار بالا در برابر رطوبت و خوردگی، گزینهای مناسب برای محیطهای دریایی و صنعتی هستند.

جمعبندی

رنگ آمیزی صنعتی سازههای فلزی، یکی از مؤثرترین راهکارهای افزایش دوام، ایمنی و کارایی سازهها در برابر عوامل خورنده و شرایط محیطی است. استفاده از سیستمهای پوشش چندلایه شامل پرایمر، لایه میانی و لایه نهایی، همراه با آمادهسازی صحیح سطح و کنترل کیفیت مرحلهبهمرحله، تضمینکننده عملکرد مطلوب و طولانیمدت پوشش است. کارخانه مهرسام صنعت با بهرهگیری از رنگها و پوششهای استاندارد و رعایت دقیق فرآیندهای اجرایی، حفاظت پایدار و کیفی سازههای فلزی را در تمامی پروژهها فراهم میکند.

برای دریافت مشاوره تخصصی با کارشناسان ما تماس بگیرید...

سوالات متداول

رنگآمیزی صنعتی با ایجاد یک پوشش محافظ چندلایه، از سازههای فلزی در برابر رطوبت، خوردگی، زنگزدگی، آلودگی و تابش خورشید محافظت میکند و به افزایش دوام و حفظ کیفیت سازه در طول زمان کمک میکند.

آمادهسازی سطح موجب حذف آلودگیها، زنگ، چربی و اکسیدهای سطحی میشود و شرایط لازم برای ایجاد چسبندگی مناسب بین رنگ و فلز را فراهم میکند. این مرحله پایه اصلی عملکرد صحیح تمام لایههای بعدی پوشش است.

در پروژههای صنعتی معمولاً از سیستم پوشش چندلایه شامل پرایمر، لایه میانی و لایه نهایی استفاده میشود تا مقاومت سازه در برابر عوامل محیطی و خورنده بهصورت کامل تضمین شود.

بر اساس شرایط محیطی و نوع کاربری، از پوششهای اپوکسی، پلیاورتان، آلکیدی، سیلیکونی یا وینیلی استفاده میشود. هرکدام از این پوششها در پروژههای صنعتی کاربرد مشخصی دارند و انتخاب آنها باید متناسب با شرایط سازه انجام شود.

هر دو در سیستمهای صنعتی استفاده میشوند. اپوکسی معمولاً در لایههای پایه و میانی برای مقاومت در برابر خوردگی و مواد شیمیایی بهکار میرود و پلیاورتان اغلب در لایه نهایی برای حفاظت در برابر تابش UV و شرایط محیطی قرار میگیرد.

پس از اجرای هر لایه، ضخامت رنگ خشک، یکنواختی سطح و چسبندگی پوشش بررسی میشود تا اطمینان حاصل شود که سازه مطابق استانداردهای موردنیاز و با حفاظت کامل پوشش داده شده است.

بله، در برخی پروژهها و محیطهای کمخطر یا خشک، از رنگهای آلکیدی روغنی بهعنوان پوشش مناسب استفاده میشود.

رنگهای سیلیکونی با تحمل دمای بالا و مقاومت مناسب در برابر خوردگی، برای سازههایی که در معرض حرارت زیاد قرار دارند مانند دودکشها یا تجهیزات گرمایشی مناسباند.

بدون دیدگاه