طراحی سازههای صنعتی با SAP2000، فرایندی پیچیده، تخصصی و حساس است که مستقیماً بر کیفیت، ایمنی و هزینه اجرای پروژه اثر میگذارد و متناسب با نوع و کاربری آنها انجام میشود. در این مسیر، استفاده از نرمافزارهای پیشرفته مانند SAP2000 و مجموعه ابزارهای گروه CSI (ETABS، SAFE و ...) نقش کلیدی در افزایش دقت محاسبات و بهینهسازی سازه ایفا میکند. طراحی با این نرمافزارها ساده و در عین حال نیازمند دقت بسیار بالا است.

شرکت مهرسام صنعت با بهرهگیری از این نرمافزارها و بانک اطلاعاتی داخلی خود، فرایند طراحی را بهگونهای مدیریت میکند که در کوتاهترین زمان، خروجی قابل اعتماد برای اجرا تولید شود. در ادامه، مراحل طراحی سازههای صنعتی با SAP2000 و سایر نرم افزارهای پیشرفته را بهصورت کامل بررسی میکنیم.

در مقالههای گذشته با مراحل اصلی طراحی یک پروژه صنعتی آشنا شدیم. این مراحل شامل:

در مقالههای آینده خواهید خواند:

فهرست مطالب این نوشته

- طراحی سازههای صنعتی با SAP2000

- مرحله ۱: مدلسازی سهبعدی (Modeling)

- مرحله ۲: تعریف مصالح و بارگذاری (Define)

- مرحله ۳: اعمال بارگذاری (Assign)

- مرحله ۴: تحلیل سازه (Analyse)

- مرحله ۵: طراحی سازه (Design)

- سوالات متداولطراحی سازههای صنعتی چگونه انجام میشود؟

تفاوت طراحی سازههای معمول و تجهیزات صنعتی چیست؟

تحلیل سازهها به چه روشهایی انجام میشود؟

چه زمانی سازهها به صورت دینامیکی تحلیل میشوند؟

طراحی بهینه سازههای صنعتی چه مزیتی برای کارفرما دارد؟

طراحی سازههای صنعتی با SAP2000

عموما سازههای صنعتی در مجموعه مهرسام صنعت با نرمافزار طراحی سازه SAP2000، متعلق به گروه CSI، و آیین نامههای نظام مهندسی ایران و آیین نامههای بینالمللی طراحی میشوند. همچنین سایر نرمافزارهای گروه CSI مانند ETABS و SAFE برای مدلسازی و طراحی سازههای فولادی، بتنی و فونداسیون و نرمافزارهای SOLIDWORKS و PDMS برای طراحی صنعتی پروژههای نفتی و گازی استفاده میشوند. مراحل طراحی هر پروژه با مدلسازی و تعریف متریال اسکلت سازه آغاز میشود و در ادامه با اعمال بارگذاری، تحلیل و آنالیز و در انتها با نهاییسازی طراحی سازه به پایان میرسد. در واقع میتوان ترتیب مراحل طراحی را به صورت زیر بیان کرد:

- مدلسازی (Modeling)

- تعریف مصالح و بارگذاری (Define)

- اعمال بارگذاری (Assign)

- تحلیل سازه (Analyse)

- طراحی سازه (Design)

از آنجایی که خروجی این بخش مستقیما وارد مرحله ترسیم نقشههای ساخت و اجرا میشود، لازم است تا این روند بدون کوچکترین خطای محاسباتی انجام شود. در بسیاری از شرکتهای مهندسی و مشاور هزینهای مجزا برای بخش طراحی سازه و ترسیم نقشههای آن در نظر گرفته میشود. جالب است بدانید شرکت مهرسام صنعت برای کارفرمایانی که طراحی و ساخت پروژه صنعتی خود را به آن بسپارند، هزینههای تحلیل و طراحی سازه را از مجموع قرارداد نهایی کسر میکند و این خدمات را به "رایگان" ارائه میدهد.

برای دریافت مشاوره تخصصی با کارشناسان ما تماس بگیرید...

مرحله ۱: مدلسازی سهبعدی (Modeling)

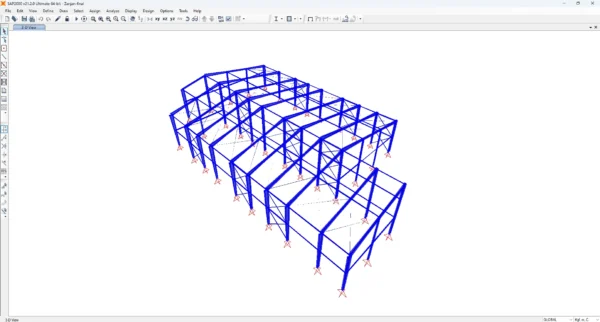

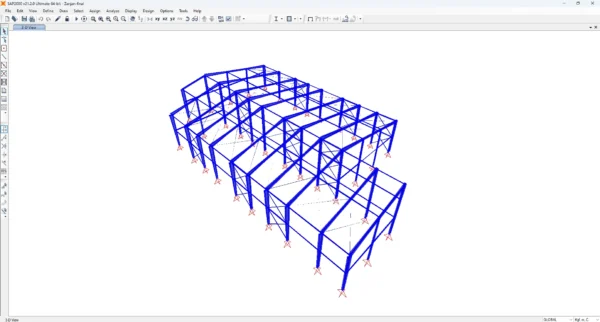

مدلسازی ۳ بعدی سازه مطابق با کاربری پروژه، نقشههای فرآیند و صلاح دید مهندس طراح انجام میپذیرد.

فرآیند طراحی با مدلسازی اولیه سازه آغاز میشود. در این مرحله:

- ترازهای ارتفاعی طبقات و فاصله آکس ستونها تعیین میشود

- سیستم سازهای بر اساس آییننامه ۲۸۰۰ ایران و ASCE7 انتخاب میگردد

- فرضیات اولیه مقاطع (تیر، ستون و...) بر اساس تجربه پروژههای قبلی تعریف میشود

توجه داشته باشید در مدلسازی سازه صرفا شکلی از سازه مورد نظر را جهت اعمال بارگذاری در نرمافزار تعریف میکنیم و برای این منظور حدسی اولیه از ابعاد مقاطع بر اساس تجربه طراحیهای پیشین در نظر گرفته میشود و ابعاد اصلی المانها پس از آنالیز سازه نهایی میشود.

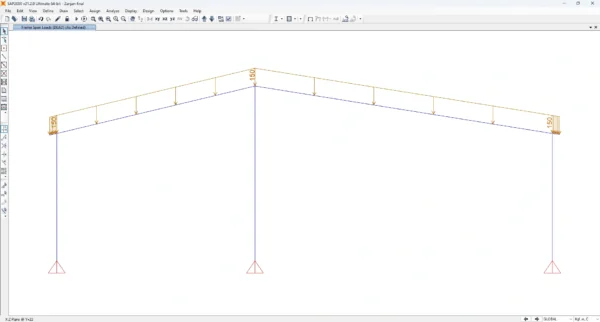

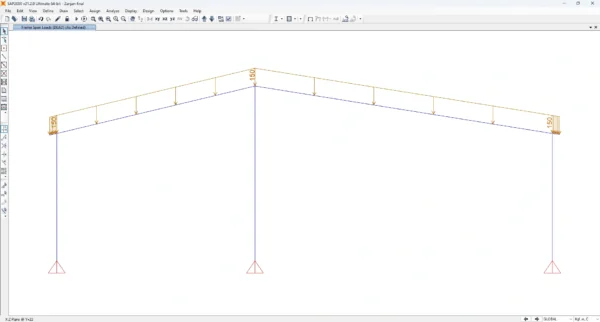

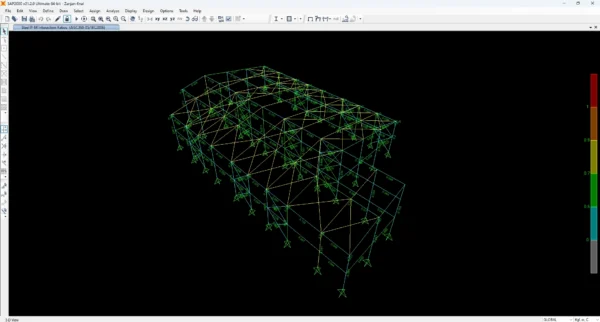

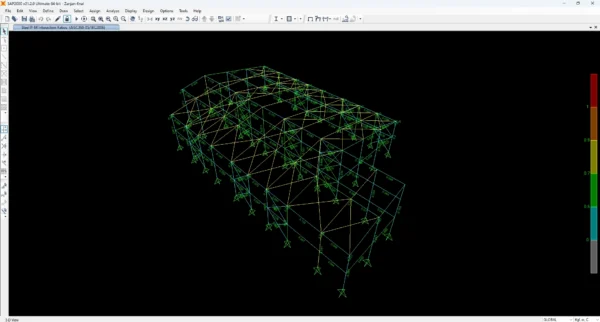

مدلسازی یک سوله صنعتی در نرمافزار SAP۲۰۰۰

مرحله ۲: تعریف مصالح و بارگذاری (Define)

این مرحله شامل تعریف مصالح اسکلت سازه، تعریف المانهای تیر، ستون، رفتر(Rafter) و غیره میباشد. همچنین تعریف نوع سقف در صورت وجود طبقات مختلف و تعریف انواع بارگذاری شامل بار مرده (وزن سازه)، بار زنده (بار ناشی از کاربری سازه)، بار برف، بار باد و بار زلزله در این مرحله انجام میشود. در برخی از سازهها و تجهیزات خاص سایر بارگذاریهای لازم مانند بار زلزله القایی، بار جرثقیل و غیره تعریف میشود.

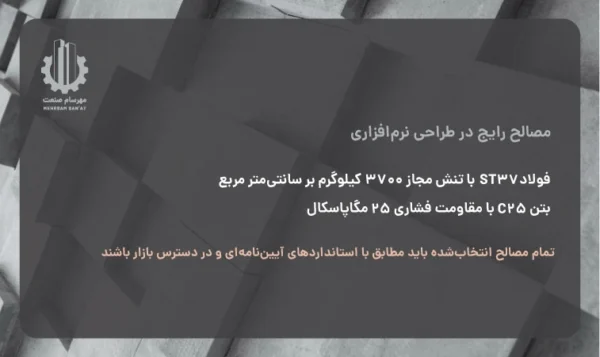

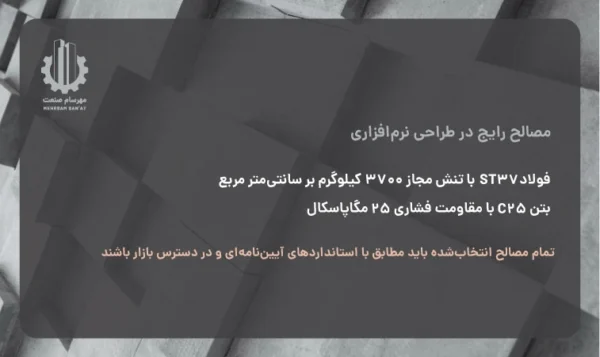

برای تعریف مصالح سازه همواره از مصالح متداول و موجود در بازار استفاده میکنیم. این مصالح باید مشخصاتی مطابق با استانداردهای آیین نامهای داشته باشند.

بهطور مثال بتن C25 بتنی با مقاومت فشاری برابر با ۲۵ مگاپاسکال است که از آن در سازههای معمول بتنی استفاده میشود. بنابراین در صورتی که طراحی سازه یا پی آن با بتن رده C25 انجام شده باشد، در زمان اجرا بتنریزی با بتن رده پایینتر غیر مجاز است و به طبع آن در صورتی که نیاز پروژه بر استفاده از بتن با رده بالاتر از C25 باشد، نمیتوان طراحی سازه را با بتن C25 انجام داد.

بهطور مشابه فولاد ST37 فولادی با تنش نهایی ۳۷۰۰ کیلوگرم بر سانتیمتر مربع و حاوی ترکیبات شیمیایی نظیر ۰.۱۶ درصد کربن، ۰.۳۵ درصد سیلسیم و ۰.۳ تا ۱.۲ درصد منگنز است. این مصالح در سازههای معمول فولادی مورد استفاده قرار میگیرد. لذا ضروری است تا ورقها و پروفیلهای خریداری شده برای ارزیابی کنترل کششی و شیمیایی آن مورد آزمایش قرار گیرد. در این صورت المان خریداری شده مطابقت کامل با فولاد تعریف شده در نرم افزار طراحی را دارد.

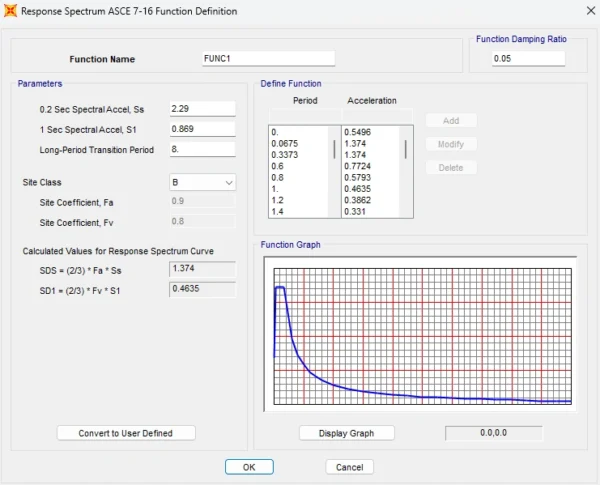

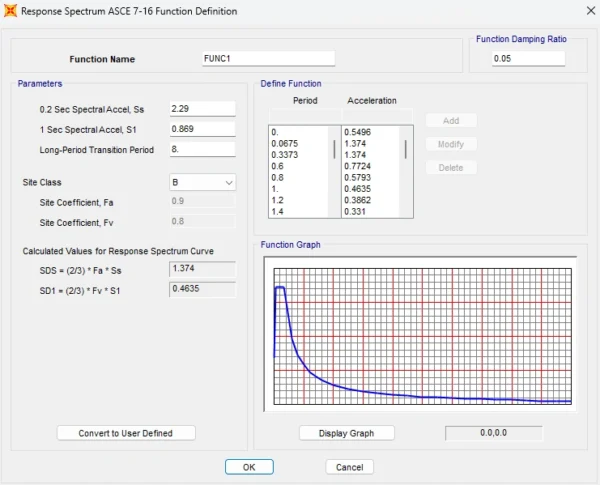

پس از متریال لازم است تا بارگذاری شناسایی شده را در نرمافزار طراحی تعریف کنیم. پیشتر این مرحله را در مقاله "تحلیل و ارزیابی اطلاعات پروژه" به تفصیل توضیح دادیم. بارهای برف، باد و زلزله به عوامل گوناگونی از جمله محل احداث پروژه، کاربری سازه، شیب سقف سازه، ارتفاع سازه، سیستم سازهای و سایر پارامترهای ذکر شده در آیین نامههای طراحی بستگی دارند. لازم است بدانید آیین نامهها برای در نظر گرفتن اثر همزمان بارها، تحلیل سازه را با ترکیبات بار مشخص الزامی میکنند. لذا تعریف ترکیب بارهای آیین نامهای نیز در این مرحله انجام میشود.

همانطور که پیشتر گفته شد بارگذاری استاتیکی سازهها را میتوان به دو گروه بارگذاری ثقلی و بارگذاری جانبی تقسیم نمود که هر کدام از آنها شامل متغیرها و پارامترهای منحصر به فرد هستند. همچنین در طراحی سازهها لازم است تا الزامات آیین نامهای نیز کنترل شود. به دلیل تعدد پارامترهای طراحی، الزام به رعایت تمام کنترلهای آیین نامهای و سرعت بخشیدن به انجام روند طراحی، بهتر است تا از فایلهای برنامهنویسی شده استفاده نماییم. در واقع این روش از روش محاسبات دستی منظمتر بوده و در زمان ارائه دفترچه محاسبات پروژه بسیار مفید است.

یکی از نقاط قوت مهرسام صنعت در اختیار داشتن فایلهای برنامهنویسی شده در این خصوص است که باعث میشود در عین سرعت بخشیدن به روند طراحی پروژه، از دقت کار نیز کاسته نشود. برای مشاهده خدمات طراحی، ساخت و اجرای استراکچر فلزی کلیک کنید!

برای دریافت مشاوره تخصصی با کارشناسان ما تماس بگیرید...

مرحله ۳: اعمال بارگذاری (Assign)

بارگذاری محاسبه شده در مرحله قبل باید به المانهای سازه و یا سقف آن اعمال شوند تا نرمافزار بتواند با توجه به بارگذاری و ترکیب بار تعریف شده سازه را تحلیل کند. دقت در اعمال بار و داشتن تسلط کامل بر نرمافزار در این مرحله بسیار حائز اهمیت است. در صورتی که بارگذاری به درستی تعریف شود اما به درستی به سازه اعمال نشود، خطاهای بزرگی در تحلیل و طراحی سازه ایجاد میشود. بنابراین مهندس طراح با شناخت کامل انواع بارگذاری و نحوه اعمال آنها سازه را به دقیقترین شکل ممکن طراحی میکند.

بسیاری از تجهیزات و سازههای صنعتی به ارتعاشات اطراف خود حساس بوده و لرزش سازه و سایر دستگاهها موجب اختلال در عملکرد آنان میشود. در این صورت شناسی عوامل ایجاد ارتعاش و توانایی کاهش آن امری ضروری است. مهندسین طراح برای طراحی ایمن و در عین حال بهینه چنین سازههایی از دیتای لرزهنگارها یا گزارش های ارائه شده پروژه استفاده میکنند و در این مرحله اثر ارتعاشات را نیز در سازه مدلسازی میکنند.

بارگذاری سازه تحت بار مرده در یک سوله صنعتی

مرحله ۴: تحلیل سازه (Analyse)

همانطور که پیشتر گفته شد روش تحلیل سازههای صنعتی بنا به مدلسازی و نوع سازه میتواند متفاوت باشد. تحلیل خطی و متداول برای انواع سازهها، تحلیل استاتیکی معادل است. در این روش رفتار مصالح استاتیکی فرض شده و نیروی کل وارد بر پای سازه برحسب ضریبی از وزن سازه محاسبه میشود. مطابق با آیین نامه ۲۸۰۰ ایران و ASCE7 تمامی سازهها باید با روشهای خطی همچون تحلیل استاتیکی معادل طراحی و کنترل شوند و در صورت لزوم (طراحی تجهیزات خاص و ...) با روشهای غیرخطی کنترل شوند.

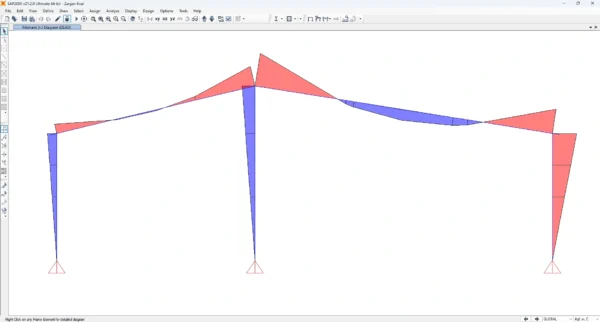

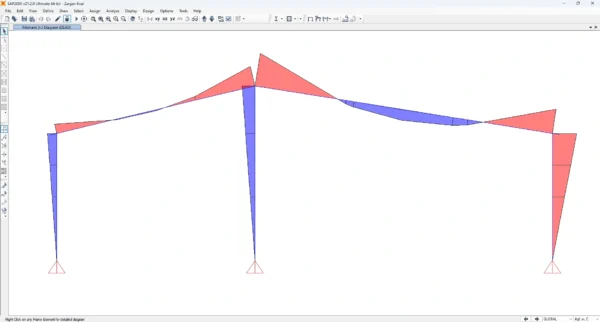

نحوه توزیع لنگر خمشی بار مرده در قاب یک سوله صنعتی

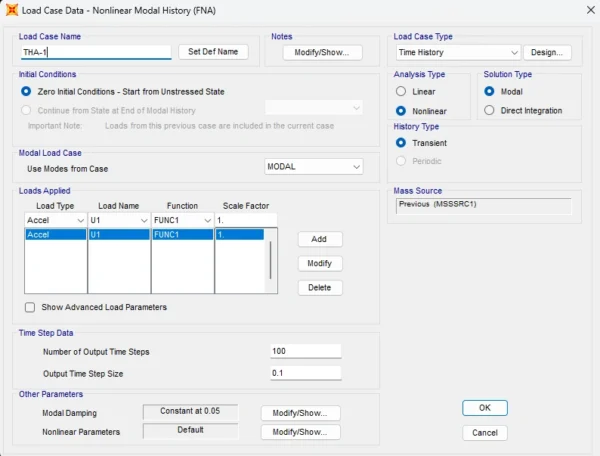

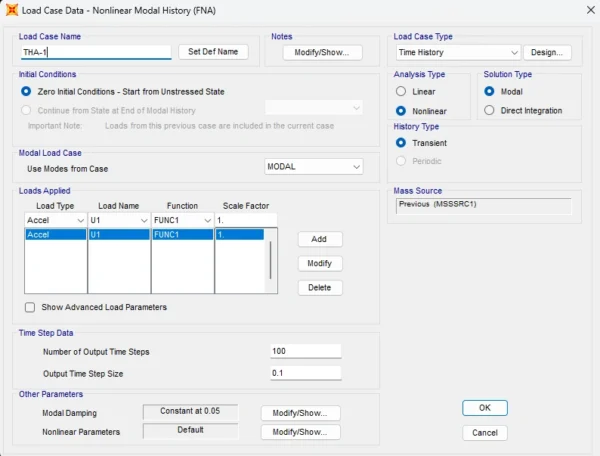

تحلیل استاتیکی همواره بر مبنای توزیع خطی نیرو و جابهجایی انجام میشود. به عبارت دیگر رابطه بین تنش و کرنش در این تحلیل به صورت خطی و بر اساس مدول الاستیسیته مصالح تعریف میشود. اما فونداسیونهای صنعتی، تجهیزات صنعتی یا هر سازه با بارگذاری غیر خطی لازم است تا با استفاده از تحلیلهای دینامیکی طراحی شود. مبنای تحلیلهای دینامیکی در نظر گرفتن اثر پارامتر زمان در بارگذاری سازه و دیاگرام مکانیکی آن است. بارگذاریهای دینامیکی شامل بارهای رفت و برگشتی و بارگذاری ضربهای هستند و تحلیل سازه در گامهای زمانی مشخص انجام میشود. هر گام زمانی در بارگذاری نیازمند تحلیل مجزا بر اساس سختی و جرم تغییر یافته در گام زمانی قبلی است. بنابراین ماتریسهای سختی و جرم سازه بر خلاف تحلیل استاتیکی ثابت نبوده و با تغییر بارگذاری در هر گام زمانی سازه تغییر میکنند و در نهایت پاسخ سازه در هر گام زمانی محاسبه میشود. به اینگونه تحلیلها، تحلیل دینامیکی تاریخچه زمانی گفته میشود.

در تحلیلهای دینامیکی، روابط خطی و ساده تحلیلهای استاتیکی به روابط پیچیدهتر بر مبنای میرایی، سختی و جرم سازه تبدیل میشوند. به همین دلیل عموما تحلیلهای دینامیکی را نمیتوان به صورت دستی تحلیل نمود. تعریف بار دینامیکی در نرمافزارهای طراحی بر اساس دیتاشیتهای تجهیز مورد طراحی یا بر اساس اطلاعات شتابنگاشتها انجام میشود.

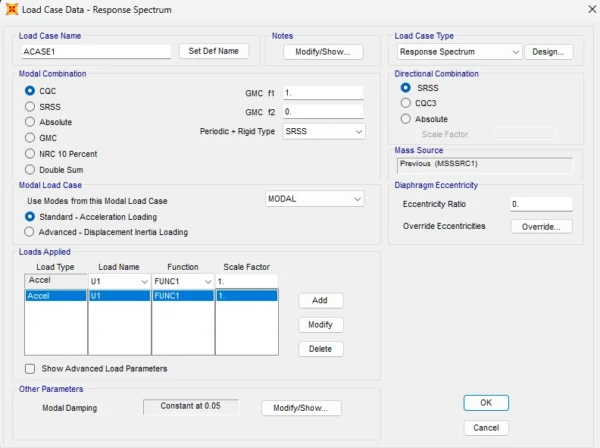

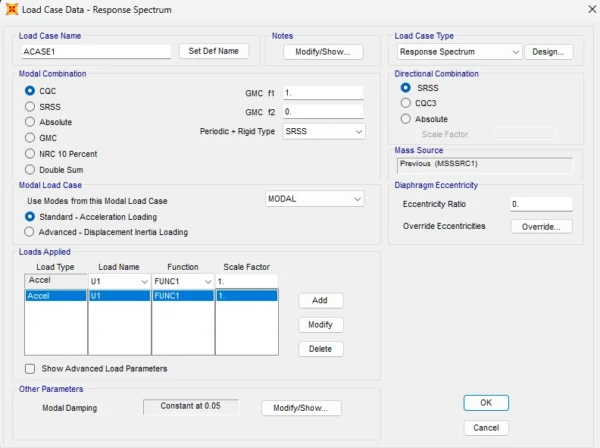

روش دیگر تحلیل سازه، تحلیل دینامیکی طیفی است که در آن رفتار سازه بر اساس ترکیبی از مودهای مختلف آن ارزیابی میشود. در این روش ابتدا مودهای محتمل سازه به کمک جرم لرزهای در هر طبقه و دیاگرام آزاد سازه مشخص میشوند. هر مود یا هر ترکیب از مودهای سازه دوره تناوب سازه محاسبه شده و بر اساس طیف طرح استاندارد و یا طیف طرح ویژه ساختگاه تحلیل میشود.

بهینه سازی در تولید

دپارتمان ساخت سازه مهرسام صنعت

خدمات مهندسی قبل ساخت | ساخت استراکچر | خدمات مهندسی بعد از ساخت

مرحله ۵: طراحی سازه (Design)

در این مرحله با توجه به نتایج حاصل از تحلیل به تعیین ابعاد المانهای تیر و ستون و سایر اجزای تعریف شده برای سازه پرداخته می شود. هنر طراح در این است که بتواند با تکیه بر تجربه خود بهینهترین طراحی و ابعاد لازم را برای المانهای سازه انتخاب کند. بهینهسازی طرح منجر به کاهش وزن سازه و در نتیجه کاهش هزینههای ساخت سازه میشود.

در این مرحله:

- ابعاد نهایی اعضای سازه (تیر، ستون، رفتر و...) مشخص میشود

- نسبت تنش موجود به مجاز در SAP2000 بررسی میشود

- در صورت نیاز، المانها تقویت یا جایگزین میگردند

طراحی اتصالات نیز در این مرحله انجام میشود و مهندس طراح با توجه به اصول آیین نامهای و ابعاد المانهای طراحی شده تمامی جزئیات و اتصالات را طراحی میکند. در این مرحله میتوان برآورد تقریبی از وزن اسکلت اصلی سازه و دستور خرید متریال پروژه برآورد کرد.

شرکت مهرسام صنعت ایرانیان در زمینه طراحی اتصالات نیز دارای بانک اطلاعاتی گستردهای است. بهطوری که انواع اتصالات و نحوه کنترل آنها مطابق با استانداردهای جهانی گردآوری شده است. برای مشاهده خدمات طراحی، ساخت و اجرای سوله صنعتی کلیک کنید!

پس از طراحی اسکلت سازه، نوبت به طراحی فونداسیون سازه میرسد. طراحی فونداسیون نیز در نرمافزارهای SAP2000 و SAFE انجام میشود. پس از طراحی فونداسیون، سازه آماده برای شاپ و ترسیم نقشههای اجرایی میشود. شکل زیر نتیجه طراحی یک سوله صنعتی را نشان میدهد. در این قسمت نسبت تنش موجود به تنش مجاز هر المان توسط نرمافزار محاسبه شده و نتایج آن مطابق با نوار رنگی معرفی شده در سمت راست تصویر نشان داده میشود. اگراین نسبت از عدد یک بزرگتر باشد المان با رنگ قرمز نمایش داده میشود و به این معناست که تنش یا برش ایجاد شده در المان از حد نهایی آن بیشتر بوده و المان مقاومت کافی برای انتقال نیروها را ندارد. بنابراین لازم است تا با تحلیل منحنیهای لنگر خمشی، لنگر برشی و نیروی محوری ایجاد شده در المان متناسب با نوع آن علت افزایش تنش و برش در المان و محل گسیختگی المان را پیدا کنیم. در ادامه با تغییر ابعاد المان مورد نظر و یا تقویت ناحیهای از آن طراحی سازه را مجدد انجام میدهیم. در نهایت بهینهسازی طراحی سازهها در این مرحله و با تحلیل درست نتایج نرمافزار انجام میشود.

نتیجه طراحی یک سوله صنعتی در نرمافزار SAP2000

مشاوره تخصصی مهرسام صنعت

شرکت مهندسی مهرسام صنعت با بهرهگیری از تیم متخصص در زمینه طراحی سازههای صنعتی، آماده ارائه خدمات طراحی و مهندسی، تهیه نقشههای اجرایی و مستندات فنی پروژه شما است. برای دریافت مشاوره تخصصی و همکاری با واحد پروژههای صنعتی مهرسام صنعت، با ما تماس بگیرید و گام بعدی موفقیت پروژهتان را با اطمینان بردارید.

سخن پایانی

طراحی سازههای صنعتی با SAP2000 یک فرایند پیچیده و تخصصی است که از مدلسازی اولیه تا طراحی فونداسیون را شامل میشود. شرکت مهرسام صنعت با اتکا به تجربه مهندسان خود روند طراحی سازهها را در سریعترین زمان ممکن انجام میدهد و با حذف هزینه طراحی و مهندسی برای پروژههایی که ساخت سازه را بر عهده داشته باشد، همزمان، ارزش افزودهای برای کارفرمایان فراهم کرده است. دقت، سرعت و انطباق با آییننامهها سه اصل کلیدی در تمام مراحل این فرایند هستند.

برای دریافت مشاوره تخصصی با کارشناسان ما تماس بگیرید...

سوالات متداول

طراحی سازههای صنعتی با استفاده از نرمافزارهای پیشرفته مانند SAP2000، ETABS و SAFE انجام میشود. این فرایند شامل مراحلی از جمله مدلسازی سهبعدی سازه، تعریف مصالح و بارگذاریها، اعمال ترکیب بارها، تحلیل استاتیکی یا دینامیکی و در نهایت طراحی اجزای سازه و اتصالات است. طراحی سازه در مهرسام صنعت بهصورت کامل با رعایت آییننامههای معتبر مانند آییننامه ۲۸۰۰ ایران و ASCE7 آمریکا انجام میگیرد.

در طراحی سازههای صنعتی، بارگذاریها و شرایط بهرهبرداری پیچیدهتر از سازههای معمول هستند. سازههای صنعتی معمولاً با بارهای متغیر، ارتعاشات ناشی از تجهیزات، بارهای دینامیکی و شرایط محیطی سختتری مواجهاند. همچنین نیاز به دقت بالاتر در تحلیل و استفاده از دادههای واقعی پروژه (مانند گزارش خاک یا مشخصات تجهیزات) وجود دارد. به همین دلیل، طراحی آنها به دانش فنی پیشرفتهتر و تحلیلهای دقیقتری نیاز دارد.

تحلیل استاتیکی معادل (Linear Static Analysis): متداولترین روش، مناسب برای سازههایی با رفتار خطی که در آن نیروی زلزله بهصورت استاتیکی مدل میشود.

تحلیل دینامیکی (Response Spectrum و Time History): روشی پیشرفته برای سازههای حساس یا دارای بارگذاری غیرخطی، که در آن اثر زمان، تغییرات سختی و جرم در طول بارگذاری در نظر گرفته میشود.

تحلیل دینامیکی زمانی استفاده میشود که سازه دارای پیچیدگیهای بارگذاری، حساسیت ارتعاشی یا تجهیزات خاص باشد. همچنین در فونداسیونهای صنعتی یا در شرایطی که تحلیل استاتیکی پاسخ دقیقی ارائه نمیدهد، تحلیل دینامیکی ضروری است. در این روش، پارامتر زمان، میرایی، جرم و سختی سازه در قالب مدل دینامیکی وارد محاسبات میشود و تحلیل در گامهای زمانی انجام میگیرد.

طراحی بهینه منجر به کاهش وزن سازه، کاهش مصرف مصالح و در نهایت کاهش هزینههای ساخت میشود. همچنین طراحی دقیق و مهندسی شده باعث جلوگیری از دوبارهکاری، کاهش خطاهای اجرایی و افزایش طول عمر سازه میگردد. مهرسام صنعت با تجربه مهندسان خود و استفاده از ابزارهای برنامهنویسیشده، فرآیند طراحی را بهگونهای مدیریت میکند که هم دقت بالا حفظ شود و هم پروژه در زمان کوتاهتری تکمیل گردد.

بدون دیدگاه